微型离心风机内部流场的三维模拟与分析

近年来,随着计算机硬件的飞速发展,笔记本电脑的性能有了很大提升,发热量也随之增加,这对笔记本的散热也提出了更高的要求.目前笔记本电脑的散热一般是通过热管把芯片发出的热量传到肋片,然后通过风机对肋片进行冷却,最终实现把热量排到环境中的目的.可见,微型风机的性能是笔记本电脑散热的一个关键环节.目前,多集中在中小型的风机的研究[1-4],而对微型离心风机的研究很少有涉及.在对笔记本电脑风机选型时,一般只关注其尺寸、风量和噪音,很少有对其内部流场的研究.由于笔记本电脑内部空间狭小,这就对微型离心风机的尺寸和结构提出了严格的要求.为了满足散热的需要,一般要把出风口做的比较大,而且要尽量使出口的风量分布均匀,所以笔记本电脑用的微型离心风机在结构上一般很难达到最优.在笔记本电脑内部,风机的进风空间狭小,出风口又被鳍片挡住,它的流动所表现出来的规律不同于一般的风机,具有自己的特点[5].所以对用于笔记本散热的微型风机研究是很有必要的.离心风机的内部流场十分复杂,通过实验的方法很难直接测试其内部流动信息,本文对用于某款微型离心风机进行了整机数值模拟研究,通过对微型风机内部流场的三维模拟,获得了风机的速度场、压力场以及复杂结构处的流场规律.然后根据压力和速度分布云图,找出风机存在的不足,提出风机流场的优化方案,为风机的设计和改进提供参考。

1物理问题的描述

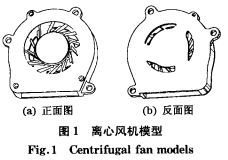

所有用微型离心风机的主要参数:额定工况下风量q为7.17×10-4m3/s,全压P为52.63Pa,工作电压为5V,额定转速为4600r/min,叶轮外径为35mm,叶片数为l3,叶型为后弯型,蜗壳厚度为7.5mm,采用双面进风,其中上部为主要进风口.其三维模型如图l所示。

2 数学模型和算法

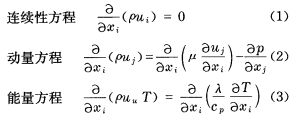

微型离心风机内部流动为三维问题,在三维直角坐标系中,令蜗壳垂直 Z轴,轴面为XY平面,其控制方程为:

式中,ρ为液体密度;u为某一方各速度;χ表示坐标轴方向;μ为动力黏度;T为温度;λ为导热系数;Cp为比定压热容。

考虑到流道和叶形的复杂性,同时根据风机各部分的流动情况,在网格划分时,将风机分成4个部分:入口延伸区、蜗壳区、叶片旋转区以及出口延长区.为了保证给定边界条件的精度,更加精确地模拟风机内部流动实际情况,进口处加长段的长度为叶轮直径的两倍左右,出口加长段的长度为叶轮直径的6倍左右.在划分网格的时候也采用了分区域划分的方法,这样的好处在于对流动复杂的叶轮以及蜗壳区域,细密的网格能使计算结果更加精确,而在加长段内由于流动相对平稳,采用稀疏的网格。

在对风机进行数值模拟时,一般采用的数学模型是标准k—e双方程湍流模型[3-4].考虑到标准k—e模型在漩涡黏度和扩散方程定义上的不足,对风机的模拟选用的数学模型是修正k—e模型.模拟过程中进出口边界条件均选定为压力边界条件.在求解过程中,湍流动能、湍流耗散项、动量方程都采用了二阶迎风格式离散[7]。

3实验结果和计算结果的比较

测试所用的风洞为AMCA 210 Automatic Wind Tunnel,量程为9.44×10-5~4.72×10-3m3/s,风洞流量经标定误差在2%以内.风洞有定电压、PWM、定转速3种模式,通过测试风机流量,记录相应的转速和风压计算得到风机的风压风量性能特性测试.风洞测试系统全自动化,设定参数后可自动完成测试、存盘、绘图,多曲线绘图,可在最大程度上减少人为操作错误或差异带来的影响.

数值模拟对风机进行了计算,把对应出口风压和转速下计算所得流量和实验值相比较,其结果如表1所示。

表1实验结果和模拟结果对比

Tab.1 Experimental result V8 simulation result

|

p/Pa n/(r.min-1) q×104/(m3..s-1) 误差/% | ||||

|

实验结果 模拟结果 | ||||

|

0 |

4 626 |

7.23 |

7.49 |

3.59 |

|

0.85 |

4 786 |

6.29 |

6.43 |

2.25 |

|

1.38 |

4 883 |

5.65 |

5.71 |

0.83 |

|

2.24 |

5 077 |

4.64 |

5.01 |

7.72 |

|

3.23 |

5 298 |

3.27 |

3.58 |

9.66 |

|

5.15 |

5 777 |

0 |

0.59 |

|

由表1的数据对比可看出,两组模拟结果和试验测得的数据基本一致,误差在10%以内,由此可见所建的数学物理模型是合理的.由表中数据可以看出,在小流量情况下,数值模拟结果和实验相差较多,这主要是因为流量太小,叶轮流道中流动分离很严重,造成计算误差较大,随着流量的增大,这种现象有所减弱,数值模拟精准度进一步提高。

4计算结果分析

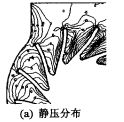

空气由于叶片的转动沿轴心方向进入风机,经过叶片旋转带动后,沿流道以垂直轴心的方向流出,在这个过程中扇叶对气体做功,空气的动能和压力均有所增加.图2为中间截面总压和速度分布图,由于离心力的作用,从图2a可以看出叶道内气体的总压力随着与轴心距离成比例提高,单个流道中叶片压力面出口处总压最大.但是在出口处蜗道因截面突然扩大,气体动能转变为压力能后仍然不足以维持平衡,局部形成低压区,造成蜗道出口处压力分布的不对称。

由图2可知在出口处靠近涡轮的地方,存在一个压力和流速都较高的区域,在这一区域气体的动能在部分转为压力能后,仍有足够的流速带动空气流出风机,为风机主要的送风区.在这个区域内尽量留有一定空间,不设置干扰气流的结构,例如隔板、热管等,避免影响风机送风,导致整体散热性能的下降.由图2还可看出,出口处叶片表面压力从叶根到叶顶逐渐减小,但靠近蜗壳内侧,压力则从叶根到叶顶逐渐增大.在出口处出现负压区,负压区的位置和压力值对风机噪音有重要影响.

中间截面静压动压分布如图3所示,图3a中静压最小值的位置对应着图3b中动压最大值的位置,这一区域内叶轮出口压力明显低于进口压力,这主要是由于此处气流速度较大而离心风机的叶轮流道较短所致.由于风机进口表压为零,气流从风机进口到达叶轮进口区静压逐渐减小,出现负压,蜗壳出口侧压力减小的程度要大一些.气流进入叶轮后,由于叶片做功,除出口区域外,其它区域叶片流道内静压都逐渐增加,在叶道出口和蜗壳内壁达到最大值。

以上分析表明,扇叶之间各个叶间流道的压力分布不尽相同.从整体上看,流体在风机内的非轴对称性从空气进入进风口就出现了,尤其是蜗壳出口侧与蜗壳内侧的叶道中的气流压力分布存在较大的差异.靠近蜗壳出口侧的叶轮出口处的静压最低,总压和动压则远远大于其它部位,这是气流的主要流出区域.因此,若只取一个时间流道进行计算分析,而将其余的叶道作相同的处理,其结果必然有较大误差,而以前有些资料和设计手册中,对离心叶轮的研究,根据其在结构上具有轴对称性,往往只取任一叶道中的流动进行研究和计算,并认为其余叶道情况相同,这显然是不恰当的.

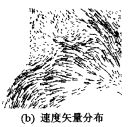

考虑到所研究的微型风机的入口形式为双吸入,因此有必要考察上下入口对流动的影响,在蜗壳和叶轮之间轴向方向上,分别取两个关于中心对称的截面,得到截面上的压力、速度分布云图,如图4所示。

在下方入风口因需安装叶轮马达,其人口面积比起上方人风口要小许多,人风量也受到影响.由图4可见其压力分布较不平均,导致人风量多集中在远离蜗舌的一侧.观察与叶轮下端交接处的压力场及速度场,发现此处的空气仍可维持平顺的流动,其蜗道的压力也维持在较高的水平,在接近叶轮内部,主要为轴向流人叶片问流场的气流,而在背部叶轮转动形成低压区吸入空气.风机出风口的宽阔低压带造成气体的逆流及回流现象较严重,这对风机效率的影响较大.

上方入风口与叶轮上端交接处的流动现象也较为复杂,在压力分布上如图5所示,由于受叶片离心力的影响,也出现了与轴心距离成比例的压力分布.在出风口因静压转化成动压而形成低压区,造成气体回流.在上方人风口处,虽然没有阻挡物,人风面积比下方入风口大,但是在中心附近因轮毂的存在,空气受到叶轮吸力较小,流速不大;在接近出口的蜗道流量较大,也受到叶轮影响而有气旋现象产生。

从速度上面的矢量图可以看出,在风机的蜗舌部位,流动非常复杂,在出口区域及蜗舌部位的流动,对蜗壳整体性能的影响最为明显,在图4b和图5b中,可以清楚地看到局部的回流和漩涡,这会造成风机的流量和压头的降低,噪声增大,严重影响风机的整体性能和运行工况,因此有必要对其进行局部分析,了解其流场特征及演变趋势.

由图6所示的蜗舌中间截面静压和速度矢量分布图可见,由于蜗舌的滞止效应,蜗舌周围存在一个静压力的高压区,导致蜗舌附近的流道出口处静压力较大,从而使这部分流道的出口和入口速度比其它流道要小,且靠近蜗舌的流道中流体流动较紊乱,这说明靠近蜗舌的流道中流体的流动损失较其他部分大,做功能力较其它部分有所削弱,这主要是由于蜗舌出口处扩压器的扩散角太小所致.因此可以适当增大蜗舌出口处扩压器的扩散角来减轻出风气流的冲击,从而优化风机的流场,降低风机气动噪音。

5结论

a.通过对离心风机整机的数值模拟,验证了数值模拟的准确性和可信度.获得了风机内部速度和压力等参数的分布情况,了解了气体在风机内的流动规律,为风机的优化提供参考.

b.在叶轮旋转过程中,各流道的流动随其在叶轮中相对位置的不同而不同.压力和速度分布具有明显的轴不对称性,尤其在靠近出口处差异更加显著.这说明只对风机某个流道所做的数值模拟不能准确反映风机内部的流动状态.

C.风机出口的流场分布也很不均匀,在靠近蜗舌的一侧,流速低而且有回流产生;在远离蜗舌的一侧,流速较高,是流量主要分布的主要区域.

d.蜗舌部位和出口区域的流动,对蜗壳整体性能有着最为明显的影响.因此,针对此区域还应进行更深一步的相关研究,以了解其中的流场结构及演变趋势,这对于改进蜗壳结构和提高整机性能具有重要意义。

-

供应高风压,大风量台湾CY200通风机,离心式风机¥3200.00 -

CY100台湾送风机,吸风机,多翼式离心通风机¥210.00 -

供应高风压高品质送风机,CY150M双出口离心风机¥818.00 -

宁波双出口离心通风机CY076M大风量,台款送风机¥319.00 -

UV机用CY310,台款大风量低噪音离心式风机¥面议 -

供应CY150台湾大风量离心式风机,多翼式送风机¥610.00 -

东莞工厂供应UF扇,管道式幽浮扇,离心风机¥面议 -

上海,东莞工厂直销CY100L高温长轴马达|电机¥面议 -

供应低静音大风量JYF40420横流扇/横流风机¥200.00 -

台款通风机,送风机CY112M(图),青岛双出口离...¥477.00 -

张家港CYF06043台湾横流扇,横流风机¥240.00 -

供应CY270大风量台款通风机,送风机,离心式通风机¥2010.00 -

东莞供应低静音JYF40420横流扇/横流风机¥219.00 -

低静音CYF06031贯流扇/横流扇/横流风机¥310.00 -

台湾JYF50420贯流风机,横流风机,横流扇¥180.00 -

供应台湾款CY230低噪音通风机,送风机,离心式风机¥2130.00