如何有效地降低多翼离心风机的气动噪声

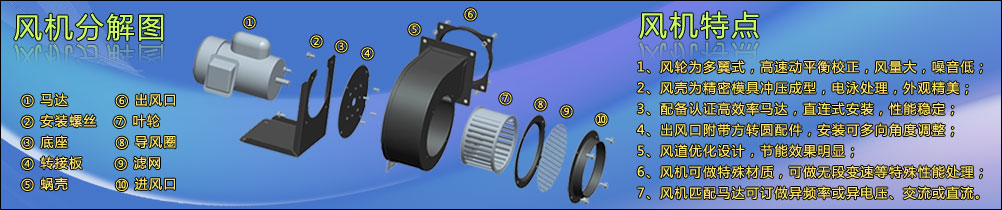

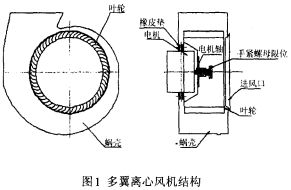

多翼离心风机(如图1)在工作时产生的噪声是环境噪声污染的主要来源之一,如厨房的吸油烟机的噪声可高达55~60dB。如何有效地降低其噪声,是一个有待解决的研究课题。

2 多翼离心风机气动噪声的降噪途径研究

2.1环形叶栅参数对多翼离心风机气动与声学特性的影响

2.1.1进出口安装角的影响

叶轮进口冲角是引起叶道流动分离的主要原因,而进口安装角的选取直接影响叶栅进口气流冲角的大小,因此进口安装角的选取非常重要。在其他几何参数不变的情况下,进口安装角分别取40°、50°、60°、70°,出口安装角分别取 10°、20°、30°、40°,两者交叉搭配共15种组合进行分析研究,找出最佳组合。流场模拟得到气动性能参数,采用宽频噪声源模型中的Proudman公式估算得到各个流动区域产生的声功率及声功率级。

选取性能较好的三种风机,分别导出X=0截面的速度分布云图和声功率级分布云图,结果分析如下

(1)对于采用小张开度蜗壳设计的多翼离心风机,叶轮采用速度基本不变叶道设计的风机效率最高,噪声最低,风量和风压也最高。速度基本不变叶道风机出口安装角较大(在30°~40°之间),叶轮出口气流的周向速度较小,明显减轻了叶轮出口高速区气流对蜗舌的冲击作用,气流能较顺畅地被引导到蜗壳出口,而不会产生倒流。另外,速度基本不变叶道风机蜗壳内气流速度分布非常均匀,叶轮出口高速区的范围也明显缩小,这样便可以使蜗壳内气流的脉动大大减轻,从而使气动噪声得到明显降低。采用速度基本不变叶道风机在蜗壳出口靠近蜗舌处的高噪声区基本消失,高噪声区向下转移到叶轮区域靠近蜗壳出口的高速区内,把蜗舌处的高频旋转噪声转变为高速区的低频涡流噪声。

(2)先减速后加速叶道风机的噪声跟原型机差不多,但气动性能有了明显的提高。对于采用小张开度蜗壳的多翼离心风机 ,叶片的进口安装角在50°~60°为宜,出口安装角在20°~30°为宜。

(3)原型机去掉机壳后,叶轮区域气动噪声产生的声功率小,原因是带机壳原型机进风口气流受机壳的影响沿圆周方向分布很不均匀,气流紊流度较大。说明了进风口气流的均匀程度和紊流度对叶轮区域的涡流噪声有很大的影响。

2.1.2叶片型线的影响

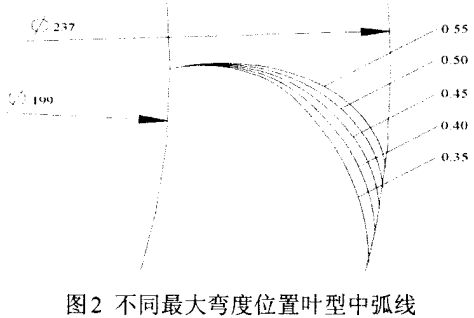

性能较好的轴流风机叶型的最大弯度位置一般在0.4~0.45的地方。现把上节性能较好的叶片进口安装角60°、出口安装角30°风机的叶片型线改为双圆弧,在保证叶轮进出口安装角及其他几何参数不变的情况下,调整叶型的最大弯度位置(见图2),研究其对风机性能的影响。从数值模拟结果得出,最大弯度位置位于0.5倍弦长的单圆弧叶片型线风机的综合性能最好,最大弯度位置位于0.55倍弦长的双圆弧叶片型线风机虽然气动噪声最低,但风压下降了9.5%,而噪声仅降低0.9 dB。再者,单圆弧叶片容易加工。所以,多翼离心风机的叶片型线最好采用单圆弧。

2.1.3叶片翼型的影响

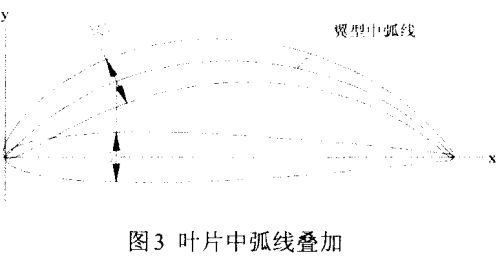

本节在保持原型机环形叶栅中弧线不变的情况下,采用在中弧线上叠加标准厚度(常规对称翼型厚度)的方法(见图3所示),研究不同翼型对多翼离心风机气动噪声的影响。并以NACA系列对称翼型为研究对象,改变翼型的最大相对厚度,研究翼型最大相对厚度对多翼离心风机气动噪声的影响。

在研究不同翼型的影响时,机翼翼型的最大相对厚度定为l2%,叶片数降为40。在研究翼型最大相对厚度的影响时,翼型的最大相对厚度为18%时叶片数为36,其余为40。通过数值模拟,得到不同翼型风机的气动性能参数和各流动区域产生的声功率对比。可以看出,各种机翼翼型风机产生的声功率级相差不大,比原型机降低大约1 dB左右。C一4翼型风机的风量、风压和效率都最优,风量比原型机提高l7.7%,风压提高5.6%。

为了研究翼型最大相对厚度对多翼离心风机性能的影响,以NACA系列对称翼型为研究对象,将其标准厚度叠加到原型机叶型中弧线上。通过数值模拟,得到风机的气动性能参数和各流动区域产生的声功率。

可以看出,翼型最大相对厚度在10%~15%之间时,风机的整体性能最好。最大相对厚度在 l8%时,噪声虽然略低于最大相对厚度在12%时的风机,但压力下降很大,得不偿失。因此,翼型的最大相对厚度应在10%~15%之间选择为宜。

2.2 蜗壳型线对多翼离心风机气动与声学特性的影响

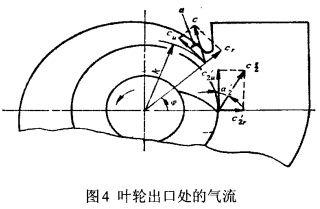

叶轮出口气流的不均匀性和气体黏性的影响使蜗壳内的流动更加复杂,如图4所示。

计算风机的叶轮采用性能较好的其进出口安装角为60°、30°的叶轮。通过数值模拟,得到风机的气动性能参数和各流动区域产生的声功率。可以看出,等边基和等速度蜗壳风机噪声最低,但风压较低;对数螺旋线风机风量和风压都较大,但噪声较大;而不等边基蜗壳风机的气动性能最好,虽然噪声比等边基和等速度蜗壳风机高0.7 dB,但风量和风压比它们高大约10%。故不等边基蜗壳风机的总体性能最好。

2.3 采用旋转扩压器

以原型机为研究对象,在叶轮出口增加旋转扩压器,各种扩压器的径向扩张宽度都为14 ITlna,前后盘采用不同的扩张角。

数值模拟结果分析

(1)带旋转扩压器的风机无论是气动性能还是声学性能都明显好于原型机。随着扩张角的增大,气动性能大幅提高,但噪声也有所增加。对于要求低噪声的风机,建议选取30°为宜。

(2)增加旋转扩压器后,叶轮出口气流的流速较原型机有所降低,气流分布更加均匀,而且脱流区经过扩压器扩压后气流的紊流度有所降低。蜗壳出口处的回流及蜗舌处的漩涡也得到消除。

(3)增加旋转扩压器后,蜗舌处的旋转噪声和叶轮前盘处的涡流噪声得到明显的改善。

2.4 蜗舌形式对多翼离心风机气动与声学特性的影响

以原型机为研究对象,通过改变蜗舌尖部的圆弧半径,改变蜗舌形式,研究不同蜗舌形式对风机气动性能和声学特性的影响,找出总体性能较好的形式。

数值模拟结果分析

(1)随着舌尖圆弧半径r的增大,风机的风量、压力和效率都大幅下降;但噪声却变化不大,噪声最低的平舌比深舌也仅降低 1 dB左右,风量却减小了19%,风压降低了l6%,得不偿失。

(2)蜗壳出口存在回流和漩涡,并且随着舌尖圆弧半径,的增大,蜗壳出口的涡流区增大,造成蜗壳出口区域的涡流噪声增大。r=17时风机噪声最大,就是这个原因引起的。

由此可见,采用短蜗舌或者平舌设计虽然降低了蜗舌处旋转噪声,但也会加剧蜗壳出口产生回流和漩涡,加大涡流噪声,同时风机的气动性能也会大大下降。所以选择蜗舌形式时要综合权衡考虑。

2.5 采用倾斜蜗舌

以原型机为研究对象,把原直蜗舌改为倾斜蜗舌。蜗舌靠近叶轮前盘端采用深舌,蜗舌半径

rqian=5 mm;蜗舌靠近叶轮后盘端采用平舌,蜗舌半径rhou=22。蜗舌倾斜角θ≈8°

通过数值模拟,可以看出,采用倾斜蜗舌的风机与原型机的气动性能和内流场产生的声功率都差不多,声功率级只降低了0.3 dB,没有体现出很好的降噪效果。原因可能与计算采用的噪声模型有关,因为宽频噪声源模型偏重于涡流噪声,对宽频的涡流噪声的计算精度较高,而对离散的旋转噪声模拟的效果不理想。

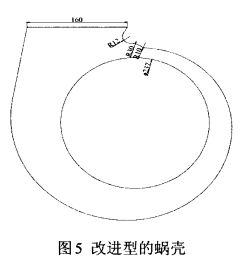

2.6 采用阶梯蜗舌

仍然以原型机为研究对象,把原来的单蜗舌改成如图5所示的阶梯蜗舌。通过数值模拟研究其降噪效果。

计算得到气动性能和噪声特性。结果分析

(1)采用阶梯蜗舌的风机虽然气动性能有所下降,但噪声降低了1.1 dB。降噪效果不是特别明显的原因是在蜗壳出口靠近蜗舌侧的回流和漩涡区加大了,涡流噪声有所增大。而总声功率级降低了,说明蜗舌处的旋转噪声有明显的降低。

(2)采用阶梯蜗舌风机的风量、风压和效率都有明显的提高,充分体现了阶梯蜗舌的优越性。

3 结论

(1)对于多翼离心风机涡流噪声的降低,通过优化叶轮、蜗壳的结构几何参数和在叶轮出口加装旋转扩压器能取得较好的降噪效果。研究表明,叶片进出口安装角对风机的气动性能和噪声都影响很大,叶片的进口安装角在50°~60°为宜,出口安装角在20°~30°为宜。在叶轮出口加装旋转扩压器能有效改善叶轮出口气流的分布、大大降低涡流噪声及有效降低旋转噪声。

(2)对于多翼离心风机旋转噪声的降低,采用阶梯蜗舌和倾斜蜗舌结构能取得较好的效果,尤其是采用阶梯蜗舌蜗壳结构,能够在保证风量、风压变化不大的情况下,有效降低旋转噪声。

-

供应高风压,大风量台湾CY200通风机,离心式风机¥3200.00 -

CY100台湾送风机,吸风机,多翼式离心通风机¥210.00 -

供应高风压高品质送风机,CY150M双出口离心风机¥818.00 -

宁波双出口离心通风机CY076M大风量,台款送风机¥319.00 -

UV机用CY310,台款大风量低噪音离心式风机¥面议 -

供应CY150台湾大风量离心式风机,多翼式送风机¥610.00 -

东莞工厂供应UF扇,管道式幽浮扇,离心风机¥面议 -

上海,东莞工厂直销CY100L高温长轴马达|电机¥面议 -

供应低静音大风量JYF40420横流扇/横流风机¥200.00 -

台款通风机,送风机CY112M(图),青岛双出口离...¥477.00 -

张家港CYF06043台湾横流扇,横流风机¥240.00 -

供应CY270大风量台款通风机,送风机,离心式通风机¥2010.00 -

东莞供应低静音JYF40420横流扇/横流风机¥219.00 -

低静音CYF06031贯流扇/横流扇/横流风机¥310.00 -

台湾JYF50420贯流风机,横流风机,横流扇¥180.00 -

供应台湾款CY230低噪音通风机,送风机,离心式风机¥2130.00