离心式风机蜗壳内部流动研究

摘要:对自主开发的7—40风机进行了性能试验测量和全工况整机数值模拟,并对大中小三种流量下风机蜗壳的内部流场进行了全面的研究。通过对蜗壳内多个横截面的通流速度、静压和二次流分布的详细分析,探讨了三种流量下离心风机蜗壳内部二次旋涡流动的形成和发展、最大和最小主流速度的位置的变动,研究了蜗壳内通流速度方向的扩压等蜗壳空腔内部流动的变化规律,分析了蜗壳对叶轮流动的影响。

1前言

蜗壳是离心风机的重要组成部分,其本身的性能及与叶轮的匹配对风机的性能和效率影响很大。长期以来,离心风机蜗壳设计一直采用一维设计的方法,假定蜗壳进口圆周上的流动参数均匀分布。近期的研究表明,蜗壳进口的流动参数的实际分布与传统的一维设计假定有着较大的差别。20世纪90年代,国外的一些学者通过试验测量对蜗壳内部流动进行了解和研究,以解释其特殊的流动结构和现象。近年来,国内的学者也进行了一些这方面的工作,发现蜗壳进口气流参数沿轴向,圆周的分布都是不均匀的;蜗壳出口附近存在较严重的流动分离与回流现象,蜗壳通流区域存在着旋涡流动,并对加防涡圈的离心风机蜗壳内的流场动力学特征进行了数值研究。为了深入探究以上问题,本文对变工况整机条件下的离心风机蜗壳内流场进行了详细的数值研究,即首先采用全工况三维整机数值模拟方法,对风机性能试验结果进行计算,以验证计算格式和精度;然后对流场的动力学特征进行了全面的分析,对不同工况下蜗壳内部通流速度,静压,二次流及旋涡的分布进行了详尽的流场研究,探讨了蜗壳空腔内部流动的变化规律,分析了蜗壳对叶轮流动及对性能的影响。

2试验装置及方法

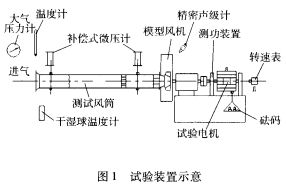

试验风机的叶轮外径为710mm,叶片数为20,设计工况流量为178.6m/min,额定转速为1460r/min。试验时采用风机进口连接测试风筒,进行进气试验,出口为标准大气压。由进口集流器测流量,平衡电机法测功率。采用温度计测量温度,空盒气压计测量大气压,声级计测量噪声,干湿球温度计测量大气湿度。试验数据按照GB/T1236—2000(工业通风机用标准化风道进行性能试验》标准处理。试验装置如图1所示。

3数值计算方法

3.1计算区域及网格划分

风机计算区域主要分为3个部分:进气段(包括进气管道)、叶片流道、蜗壳(包括出口延长段)。因为模型尺寸较大,叶轮进口处的内泄漏量相对于总体流量较小,故本文未考虑泄漏量的影响。为保证气流均匀进入叶轮及风机出口处不出现回流,在进气口和蜗壳出口处分别进行了适当延长。

进气段采用非结构六面体网格,叶片流道和蜗壳采用结构化六面体网格。风机模型的网格总数为95万。本文进行了网格无关性的计算,当总网格数目为185万时,效率和全压变化小于0.2%,可认为达到了网格无关性的要求。

3.2数学模型及边界条件设置

流场计算采用fluent软件,并且假设流动是三维粘性不可压缩流动,数学模型采用三维N—S方程,湍流模型采用RNGk—ε湍流模型。控制方程采用隐式分离方法求解,压力修正采用SIM—PLEC算法。

进口边界条件为均匀速度进口,出口边界条件为标准大气压,壁面采用无滑移条件,叶轮和蜗壳的动静结合面采用MRF模型。

采用上述模型和对应的边界条件,定常计算的收敛标准为:将控制体内质量流率,x,y,z方向速度和湍动能k以及湍动能耗散率ε迭代残差作为计算的收敛标准,残差在不大于l0-4时,认为计算收敛。

4计算结果与分析

4.1计算结果与试验结果对比

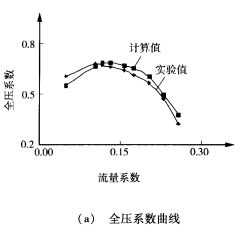

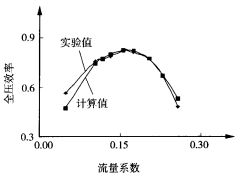

计算和试验得到的风机性能曲线如图2所示。

全压系数、流量系数和全压效率的计算公式为:

全压系数ψ全=P全/ρμ2(1)

流量系数:ψ=qv全/ρμ2(2)

全压效率:η全=qvp全/Mw(3)

式中P全——进出口全压的差值

P——空气密度

U——叶轮圆周速度

qv——体积流量

F——当量面积

W——角速度

对于计算结果而言,各个工况点的体积流量qr给定,叶轮所受的力矩M软件直接得到,进出口全压P全的差值由进风口和蜗壳出口界面的全压面积积分得到。

由图2可以看出,计算与试验结果吻合较好说明本文所采用的计算方法具有可靠的精度,可以有效预测风机的性能。压力系数的计算值略高于试验值,原因是计算过程中对计算区域做了简化处理,未考漏气损失,导致了计算结果高于试验值。计算和试验全压效率在设计工况附近,误差在3%范围内;偏离设计工况时,误差有所增加。

4.2蜗壳内通流速度的分布

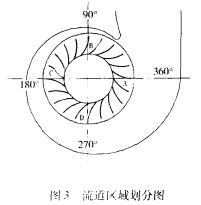

为了研究蜗壳内部的流动情况,在蜗壳内部选取了6个截面,分别在90度。、180度、270度、360度以及蜗壳出口和蜗壳延伸段出口截面,它们的相对位置如图3所示。蜗壳流场分析的三种流量分别为:设计工况,流量系数为0.1555;大流量,流量系数为0.257;小流量,流量系数为0.048。

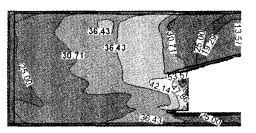

图4为大流流量时,蜗壳的各横截面的速度分布。可以看出在90度截截面上,轮盖上方蜗壳存在较大的低速区域,但到180度截面后,在轮盖上方的蜗壳内竟然出现了大面积的高速区,并一直保持到360度截面,这说明由于蜗壳通流面积的限制,大量流体被迫在蜗壳内循环流动,而流不出蜗壳外部;另外可以非常清楚的看到,叶轮出口气流的最高圆周速度都是在叶片的轮盖处。

图5为设计流量下蜗壳内的通流速度分布。与图4不同的是,蜗壳内各横截面最大通流速度均位于叶轮圆周外和风机进气侧蜗壳内,说明流体可以顺利流出蜗壳;其次,从叶轮出口到蜗壳内壁,气流速度明显降低,这也符合蜗壳的设计原则。叶轮出口气流的最大圆周速度依然靠近轮盖处,但相对大流量时已经比较均匀。总体而言,蜗壳内部设计流量时的通流速度比较均匀,符合设计规律,这也证明该蜗壳设计良好。

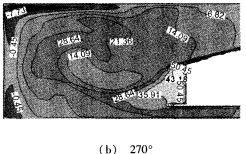

图6为小流量时,蜗壳截面相对偏大,在蜗壳内部出现大量的负的速度区域,因此蜗壳内部是非常复杂的三维流场。在90度截面上,轮盖上部蜗壳角部存在一低速区域,等到270度截面,最低速度区域已经变化轮盖前方,到达360度截面时,出现了大范围的低速区,表明蜗壳的截面积增加过大,气流已经不足以填补整个蜗壳通道。

4.3蜗壳内的静压分布

从图7可看出,在大流量工况,静压沿蜗壳内主流方向增加不明显,甚至在蜗壳出口处的静压比蜗壳壁面还小,而设计流量和小流量情况下,沿圆周方向蜗壳内的静压总体上沿通流方向逐渐增加。另外,静压沿半径方向都不断增加,壁面处静压最大。设计流量情况下,叶轮出口处静压沿圆周方向分布比较均匀;而小流量情况下,叶轮出口处静压除靠近蜗舌处,沿圆周方向静压分布也比较均匀。

4.4蜗壳内的二次流

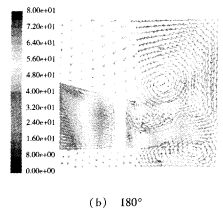

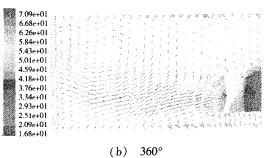

图8为大流量工况下在离心通风机蜗壳内各个截面的二次流速度场。由于蜗壳直接连接在叶轮后面,且蜗壳的宽度远大于叶轮出口截面,所以气流从叶轮出来后,在蜗壳中会出现强烈的二次流现象,这是离心风机固有的特点。90度截面内,蜗壳壁面距离叶轮出口较近,主流速度猛烈撞击在蜗壳内壁面上,在蜗壳壁面形成高速向进口方向的二次流动,在轮盖和蜗壳之间形成了明显的旋涡。

在180度截面内,蜗壳的角部和轮盖前分别形成旋向相反的一对明显的旋涡,但蜗壳外壁上向进气方向的二次流速度开始明显减小。这一对旋向相反的旋涡在后面的两个截面也一直存在。在蜗壳出口处,仍然可以看到这对旋涡,但轮盖上方的旋涡强度已经明显减小。

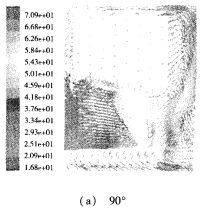

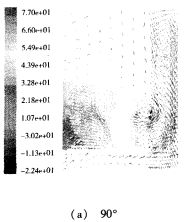

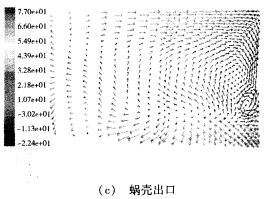

图9显示的是设计流量下的二次流。如图各个截面的大的旋涡分布与大流量的类似,但靠近角部的旋涡不是特别明显,而且在达到蜗壳出口处时,二次流基本消失,表明设计流量的速度分布更加合理,相应的效率更高。

叶轮出口径向速度在靠近轮盖处略高,而靠近轮盘处则略低,估计这是由于蜗壳在轮盘处的空间比轮盖处的空间小的原因。

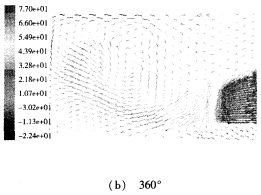

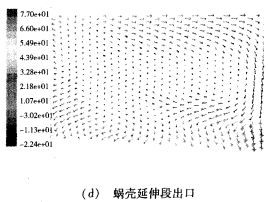

由图10可以看出,小流量工况时,90度截面的叶轮出口靠近轮盘的一侧基本出现了分离,形成了向轮盘方向转动的旋涡。在270度叶轮出口依然有分离,但360。叶轮出口基本没有分离。需要注意的是,蜗壳出口处二次流速度不但很明显,且在外壁出现了一个旋涡,这是其他文献没有报道过的。到达延伸段出口处时,二次流速度在蜗壳壁面较大而中心区域较小。

可以看出,由于蜗壳的宽度的突然增大和蜗壳外壁的限制,叶轮出口到蜗壳内的气流必定产生很大分离,形成旋涡和二次流,并存在于蜗壳内的各个截面内。由于叶轮在蜗壳内不处于中间位置,蜗壳空间在轮盖上部较大,叶轮出口径向速度一般是位于轮盖处的高。

5结论

(1)在设计流量下,各个截面的通流速度相对比较均匀;大流量情况下,在大部分截面上,蜗壳内最大通流速度位于蜗壳进气侧和叶轮半径范围内,这将导致大量流体无法流出蜗壳;小流量情况下,蜗壳内部将出现大量的负的通流速度,表明蜗壳的截面面积过大。

(2)通过对蜗壳内的静压分析,表明在设计流量和小流量时蜗壳内的流动是扩压流动。叶轮出口处静压沿圆周方向分布比较均匀。但在最大流量工况下,蜗壳内的流动扩压度很小,甚至是收敛流动。

(3)蜗壳各截面的二次流速度分布表明,蜗壳宽度大是形成二次旋涡的主要原因。由于蜗壳的干涉,特别是在90度截面,叶轮出口径向速度沿轴向分布不均匀,结合对其他类似风机的叶轮出口径向速度看,随着流量减小,最大速度靠近轮盖侧。

-

供应高风压,大风量台湾CY200通风机,离心式风机¥3200.00 -

CY100台湾送风机,吸风机,多翼式离心通风机¥210.00 -

供应高风压高品质送风机,CY150M双出口离心风机¥818.00 -

宁波双出口离心通风机CY076M大风量,台款送风机¥319.00 -

UV机用CY310,台款大风量低噪音离心式风机¥面议 -

供应CY150台湾大风量离心式风机,多翼式送风机¥610.00 -

东莞工厂供应UF扇,管道式幽浮扇,离心风机¥面议 -

上海,东莞工厂直销CY100L高温长轴马达|电机¥面议 -

供应低静音大风量JYF40420横流扇/横流风机¥200.00 -

台款通风机,送风机CY112M(图),青岛双出口离...¥477.00 -

张家港CYF06043台湾横流扇,横流风机¥240.00 -

供应CY270大风量台款通风机,送风机,离心式通风机¥2010.00 -

东莞供应低静音JYF40420横流扇/横流风机¥219.00 -

低静音CYF06031贯流扇/横流扇/横流风机¥310.00 -

台湾JYF50420贯流风机,横流风机,横流扇¥180.00 -

供应台湾款CY230低噪音通风机,送风机,离心式风机¥2130.00