离心通风机气动设计时如何选择并确定设计流量

引言

离心风机气动设计时一般均按用户提出设计工况的参数如流量、全压、叶轮直径、转速和工作温度等进行设计,并设法使设计工况效率最高。气动设计本身既不能预估设计工况性能,更不能预估变工况性能。有了现代设计方法和整机流场数值模拟技术后,通常也只对用户提出的设计工况进行优化,并预估设计工况性能,如达到要求,就做样机试验 后来又发展了变工况性能预估技术。近来,清华航院流体声学实验室收集多个不同比转速风机的性能实测数据和变工况性能预估,发现很多这样设计的样机性能,最佳工况点偏离气动设计的设计流量,其偏离方向和大小与比转速有关。小比转速风机的最佳工况流量大于原设计工况 ;中比转速风机的最佳工况与原设计工况接近,大比转速风机的最佳工况流量小于原设计工况 而且这种偏离大小,直接和比转速离中等比转速的差别有关,差别越大,偏离越大。本文针对这种情况进行分析,并提出选择流量的气动设计方法,其核心思想是合适的选择不同于用户提出的设计流量和全压进行气动设计,再利用数值预估风机性能技术,优化用户设计工况性能为主,兼顾变工况性能,尽量使用户设计工况性能接近或达到最佳的同时,又兼顾良好的变工况性能。

1、气动设计需要选择设计流量

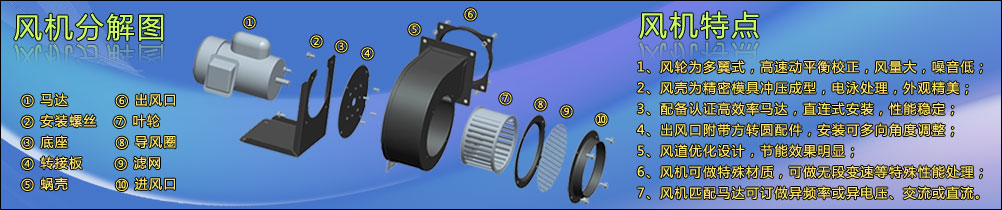

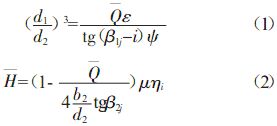

离心风机气动设计的核心内容是设计叶轮,根据用户提出的设计流量和全压的要求,选择一些经验的结构参数如进口加速系数、进口角及叶轮进出口宽度比等进行设计。传统的气动设计主要采用2个公式,一是式(1)的连续方程,可确定叶轮进口直径,另一个是叶轮机械做功的欧拉方程(又称全压公式或能量方程),可确定叶片的出口角 ,见式(2)

式中,Q,H分别为流量系数和全压系数,ε,ψ,μ,i 和 分别为叶轮进口加速系数、几何进口角、进口充满系数、有限叶片修正系数和进口冲角,ηi为叶轮流动效率,d2,b2,β2j分别为叶轮出口直径、宽度、出口几何角。注意:这种设计方法中如果采用用户的设计流量和全压后,叶片出口角和叶轮进口直径基本上就确定了,其它结构参数选择对它的影响是较小的,特别是出口角,几乎没有什么影响。传统的气动设计是采用二维、理想、均匀流假定及进口速度三角形无预旋假定,并采用一些凭经验选定的系数,如ψ,η,i ,μ(显然是无法预先正确给定的)等,这样得到的全压性能是无法保证的,也无法预估设计工况效率和变工况性能 在现代离心风机气动设计中,不断进行结构参数变化的气动设计,应用整机三维粘性流动数值模拟技术进行性能预估和优化,直至预估的设计工况性能达到用户要求,而且也可预估其变工况性能 但是请注意:在所有气动设计中,由于设计流量和全压都是按用户要求不变的,所以结构参数优化时,叶轮进口直径变化较小,叶片出口角几乎没有变化,而这个参数又是对风机性能影响很重要的参数 因而这种现代设计方法只能保证用户要求的设计流量有很好的预估效率和全压,却不能保证它是整个变工况中有最佳的效率,因而它的变工况的性能也就改变了。例如,最佳效率工况点流量比用户要求的设计流量低,则风机的小流量性能改善,大流量性能变差。相反,最佳工况点流量比用户要求的设计流量高,大流量性能就好,小流量性能就差。如果增加设计变量,采用选择流量和全压设计,就增加了叶片出口角和叶轮进口直径2个优化参数,就有可能优化原用户要求的设计流量性能的同时,又能兼顾变工况性能,并使其设计工况的效率是或接近变工况性能中的最佳效率。

2、常规设计的设计工况和最佳效率点的性能比较

令用户设计流量和全压为Quser和Huser,用户设计流量的效率和全压预估值为ηuserpre和Huserpre,预估最佳效率点的效率、流量和全压为ηmaxpre、Qmaxpre和Hmaxpre,用户设计流量的效率和全压实测值为ηmaxexp和Hmaxexp效率实测最佳效率点的效率、流量和全压为ηmaxexp、Qmaxexp和Hmaxexp。近来整理资料得到,如按用户提出的设计要求进行气动设计,得到的设计工况和最佳效率工况的性能比较见表1,可以看到设计工况的流量不一定是最佳效率点的流量,具体分析如下:

(1)7-09的预估和试验的最大效率点流量均为2100m3/h,比设计流量1500m3/h大40%;7-18a预估和试验最大效率点流量分别为3850m3/h和3820 m3/h,比设计流量2950 m3/h分别大31%和30%;7-22预估和试验的最大效率点流量分别为4600 m3/h和4500 m3/h,比设计流量4200分别大9.5%和7.1%;7-27预估和试验的最大效率点的流量别为7600 m3/h和7500 m3/h,比设计流量7200 m3/h分别大4.2%和5.6%;这类比转速小于或等于27的风机,称它们为小比转速风机,其预估和实测的最大效率点流量非常接近,均大于设计流量;而且比转速越小,这种偏离越大

(2)7-35a限于当时条件,没有数值预估最大效率点的流量,只有实测最大效率点的流量

是11900 m3/h, 比设计流量12000 m3/h小0.8%;7-35b的预估和试验的最大效率点的流量均为3870 m3/h,比设计流量3800 m3/h大1.8% ;6-44的预估和试验的最大效率点的流量分别为10700 m3/h和11500 m3/h, 它们分别比设计流量11000 m3/h小2.7%和大4.5;5-44的预估和试验的最大效率点的流量分别为6650 m3/h和6750 m3/h,它们分别比设计流量6920 m3/h小3.9%和2.5;7-45的预估和试验的最大效率点的流量分别为12000 m3/h和11400 m3/h,它们分别比设计流量11500 m3/h大4.3%和小0.1%;这类的比转速从35-45的风机,为中比转速风机,其预估和实测最大效率点流量均很接近设计流量,一般差别小于3%,最大也只有4.5%。

(3)5-55的预估和试验的最大效率点的流量分别为17400 m3/h和18000 m3/h,它们比设计流量20000 m3/h分别小12%和10%;4-73的预估和试验的最大效率点的流量分别为23000 m3/h和22150 m3/h ,它们比设计流量24650 m3/h分别小7%和10% ;这类的比转速大于55的风机,为大比转速风机,其预估和实测的最大效率点流量均小于设计流量;而且总的趋势也是比转速越大,偏离越大,见表2的3-108的选择流量设计。

需要另外指出:(1)这里比转速的划分,只是根据我们设计的数据,不够全面,还有一些断

层,如比转速在27-35和45-55,应该分别属于中或小和中或大比转速之间,还有待今后补充和完善。(2)由于预估和实测的最大效率点流量相当接近,所以实际上在设计阶段就可从变工况性能数值预估中得到最大效率点流量是否和用户设计流量吻合或偏离,以及偏离多大,因而也就知道它属于哪一类比转速风机。(2)最近设计的特大比转速3-108风机,设计时考虑到,如按流量设计,最大效率点流量会远小于设计流量,而必须选择设计流量设计,才能保证最大效率点流量接近设计流量,所以关于3-108只能采用选择流量设计的数据,见表2。

3、选择设计流量可以减少最佳效率流量和用户设计流量偏离的原因

设计流量改为合理选择的流量,在气动设计中就是改变Q,相应地也要改变设计全压H,由式(1)和式(2)看到它会影响叶轮进口直径d1和叶片出口角β2j,如按用户设计流量和全压设计,优化时虽然有很多结构参数可以选择优化,但是这两个量d1、β2是没有作为优化量来优化的。这样采用选择流量设计就多了两个优化变量,而且它们直接和流量及全压值相关,所以就有可能来调节最佳效率点位置。

对于中等比转速风机,采用用户设计流量得到的进口直径和叶轮出口角是适合设计工况,这

样的进口直径能基本保证用 户设计流量 畅通,叶轮中流动损失最小,流动效率很高,进风口损失也小;这样得到叶轮出口角引起的蜗壳损失也合理,于是风机运行接近最大效率工况,也就是用户设计流量和最大效率点流量相近,所以对于中等比转速,采用用户设计流量设计是合理的。对于大比转速风机,最大的特点是流量大,对于4-73和3-108设计中,如按用户设计流量设计,得到的进口直径偏小,叶片出口角偏大,结果是设计工况进风口损失大,而且大流量通过小的进口进入叶轮,叶轮效率低,出口角偏大,使得进入蜗壳的气流绝对角增大,使蜗壳损失增大;对于小流量区,随着流量的减少,进口直径小和出口角大引起的矛盾均减少,而且流量越小,性能越来越好,到某一个小流量工况,风机效率最高,这就是最佳效率的流量,而且随着比转速增大,它偏离用户设计流量越远;对于大流量区,随着工况流量增大,进风口直径偏小和出口角偏大引起的矛盾越来越大,进风口和蜗壳损失急剧增大,叶轮效率也随着下降,于是大流量工况性能急剧下降。如采用选择流量设计,提高设计流量同时必然会降低设计全压,就使进口直径增大,出口角缩小,原来的矛盾直接得到解决,不仅可提高用户设计工况的效率,使它接近最佳效率,也可改善大流量性能。对于小比转速风机,上述分析反之亦然。

采用选择流量设计需要注意:(1)优化性能的目标仍然是用户设计流量的性能,同时适当

兼顾变工况性能;(2)选择设计流量和用户设计流量之比不是简单地采用用户设计流量设计时用户设计流量和最佳效率点流量之比,它是不断优化选择流量进行气动设计的自然结果;(3)选择设计流量设计得到的进风口和蜗壳,基本上是不适合用户设计流量时需要的进风口和蜗壳,应在优化进风口和蜗壳有关结构参数时改善

4、按照选择流量设计得到的设计工况和最佳效率点的性能

通过对大比转速风机4-73和3-108风机采用选择流量设计,其中有的已有样机实测数据,有的已有气动设计结果,正在加工样机,作为本文算例列入表2 ,它显示了选择流量气动设计得到的设计工况和最佳效率工况 的性能比较,表中Qselec和Hselec分别为选择的设计流量和全压。3-108由于比转速特大,未见前人做过,流量极大,流道损失也大,数值模拟也很不 好做,所以准备设计3-108a和3-108b二轮样机 从首轮样机工作来看, 选择流量和用户设计流量比为107%,而预估和试验给出的选择流量和最佳效率流量比分别为 115%和126%,相差甚远。对3-108b优化采用的选择流量和预估的最佳效率流量比为122%。4-73b是对4-73a的用户设计参数采用选择流量设计,希望改进原4-73a的性能,4-73a的预估和试验给出的选择流量和最佳效率流量比分别为107%和111%,对3-108b优化采用的选择流量和预估的最佳效率流量比为107%。

5.结论

对于非中等比转速的风机,采用合适的选择流量来代替用户的设计流量 进行气动设计,可以确保用户设计流量工况和最佳效率工况相近,从而也保证了风机的变工况性能,这个合适的选择流量可以利用风机变工况性能数值模拟和优化得到,这是风机气动设计的一个新的思想,希望能得到风机行业同行们的讨论。

-

供应高风压,大风量台湾CY200通风机,离心式风机¥3200.00 -

CY100台湾送风机,吸风机,多翼式离心通风机¥210.00 -

供应高风压高品质送风机,CY150M双出口离心风机¥818.00 -

宁波双出口离心通风机CY076M大风量,台款送风机¥319.00 -

UV机用CY310,台款大风量低噪音离心式风机¥面议 -

供应CY150台湾大风量离心式风机,多翼式送风机¥610.00 -

东莞工厂供应UF扇,管道式幽浮扇,离心风机¥面议 -

上海,东莞工厂直销CY100L高温长轴马达|电机¥面议 -

供应低静音大风量JYF40420横流扇/横流风机¥200.00 -

台款通风机,送风机CY112M(图),青岛双出口离...¥477.00 -

张家港CYF06043台湾横流扇,横流风机¥240.00 -

供应CY270大风量台款通风机,送风机,离心式通风机¥2010.00 -

东莞供应低静音JYF40420横流扇/横流风机¥219.00 -

低静音CYF06031贯流扇/横流扇/横流风机¥310.00 -

台湾JYF50420贯流风机,横流风机,横流扇¥180.00 -

供应台湾款CY230低噪音通风机,送风机,离心式风机¥2130.00